Quelles dimensions pour un escalier métallique industriel ?

Dans le champ de l’ingénierie industrielle, toute défaillance dans le dimensionnement des moyens d’accès génère des externalités négatives tant sur le plan humain qu’opérationnel. Un escalier métallique mal proportionné peut induire des dégradations structurelles, des non-conformités réglementaires, voire des événements indésirables graves. Les données consolidées de l’INRS révèlent que les chutes de hauteur représentent toujours un facteur de sinistralité élevé dans les milieux industriels.

Cette problématique engage une réflexion systémique : l’escalier ne peut plus être envisagé comme un simple composant architectural, mais comme un vecteur de performance globale intégrant contraintes normatives, fréquences de sollicitation, compatibilité environnementale et stratégie de maintenance prédictive. Dans cette optique, un BE abordera l’objet « escalier métallique industriel » en mobilisant les principes de l’ingénierie des systèmes, de l’ergonomie appliquée et du management des risques.

À retenir en un clin d’œil

Dans l’environnement industriel, la conformité dimensionnelle des escaliers métalliques — hauteur de marche, giron, emmarchement utile, main courante, hauteur du garde corps — est une condition sine qua non de la maîtrise des risques et de l’opérabilité à long terme. Les normes telles que la NF E85-015 et l’EN ISO 14122-3 offrent un référentiel rigoureux garantissant l’intégration sécurisée et ergonomique de ces équipements dans les infrastructures de production.

1. Pourquoi bien dimensionner un escalier métallique industriel ?

L’escalier industriel métallique constitue un système technique de circulation verticale indispensable au bon fonctionnement des sites de production. En tant qu’interface entre différents niveaux opérationnels, il doit répondre à une série d’exigences physiques, fonctionnelles et réglementaires. Son dimensionnement impacte directement la sécurité des opérateurs, l’efficacité des flux humains et la pérennité de l’infrastructure.

Un défaut de conception — sous-dimensionnement, inadéquation géométrique ou choix inapproprié de matériaux — engendre des effets cumulatifs sur la santé des utilisateurs (troubles musculosquelettiques ou TMS), la gestion des flux et la conformité légale. À l’inverse, une optimisation des rapports dimensionnels (hauteur de marche entre 160 et 180 mm, giron ≥ 280 mm, largeur utile selon trafic estimé) favorise la fluidité des déplacements et l’accessibilité, y compris en contexte ERP ou zones ATEX.

Les spécifications relatives aux garde-corps pour escaliers — hauteur minimale de 1100 mm, résistance mécanique aux chocs horizontaux, barreaudage conforme à la norme — participent à la prévention des risques de chute. La configuration choisie (escaliers droits, à plusieurs volées, escaliers hélicoïdaux pour industrie, avec ou sans paliers) doit être corrélée aux fréquences d’utilisation, aux contraintes spatiales et au type d’activité exercée. Ainsi, la sécurité des escaliers industriels dépend d’un dimensionnement rigoureux basé sur les normes escaliers industriels en vigueur et la réglementation sécurité.

2. Normes en vigueur : cadre réglementaire et références normatives

Le dimensionnement des escaliers métalliques industriels est encadré par plusieurs textes normatifs, dont la norme NF E85-015, spécifiquement dédiée aux moyens d’accès permanents aux machines, et l’EN ISO 14122-3, qui régit les escaliers, passerelles et garde-corps en milieu industriel. Ces normes définissent précisément les dimensions minimales de sécurité, les tolérances admissibles et les conditions d’utilisation en fonction de l’environnement et de la fréquence d’accès.

La NF E85-015 recommande notamment une inclinaison comprise entre 30° et 45°, un giron de marche minimum de 280 mm et une hauteur de marche régulière entre 160 mm et 200 mm. Pour les escaliers ERP ou à usage collectif, la norme EN 1991-1-1 (Eurocode 1) précise les surcharges d’exploitation à prendre en compte dans les calculs. Certains escaliers temporaires en milieu industriel peuvent également relever de normes spécifiques.

L’accessibilité escaliers est également un critère déterminant, en particulier dans les contextes d’installation escaliers ERP ou pour les personnes à mobilité réduite. La prise en compte du revêtement antidérapant, des garde-corps réglables et d’un dimensionnement approprié des systèmes permet de garantir la conformité aux normes en vigueur.

3. Dimensions types selon les usages industriels

Les dimensions standards d’un escalier métallique industriel varient en fonction de son usage, de la fréquence de passage et des contraintes spécifiques du site. Un escalier secondaire en accès machine n’exigera pas les mêmes critères qu’un escalier principal d’accès à une mezzanine ou à une plateforme de travail.

Les hauteurs de marche recommandées se situent généralement entre 160 et 180 mm, avec une tolérance stricte sur la régularité. Le giron de marche — distance horizontale entre deux nez de marche — doit être supérieur ou égal à 280 mm pour garantir un confort de marche optimal. La profondeur de marche et le calcul de dimensions global doivent également tenir compte de la fréquence d’utilisation et du contexte industriel.

La largeur d’escalier dépend de la nature du trafic : 600 mm minimum pour un accès unidirectionnel, 800 mm et plus pour un passage fréquent ou bidirectionnel. Pour les escaliers ERP, une largeur minimale de 1,20 m est généralement requise.

Des escaliers avec palier doivent être prévus tous les 18 à 20 marches pour limiter la pénibilité. Les dimensions paliers escaliers doivent permettre un arrêt sécurisé. Le choix entre escalier à palier, escalier cube industriel, escalier Isoplan ou escaliers modulables s’appuie sur la conception sur mesure.

4. Paramètres influents dans le dimensionnement

Le dimensionnement d’un escalier métallique industriel repose sur une série de facteurs interdépendants. Parmi eux :

- La fréquence d’accès : usage ponctuel (maintenance) ou fréquent (circulation quotidienne)

- La charge admissible : en lien avec le trafic humain, les équipements transportés et les normes EN 1991

- L’environnement d’installation : intérieur, extérieur, atmosphères corrosives ou poussiéreuses

- Le type de matériau : acier galvanisé, structuration en acier inoxydable (type 304 ou 316), aluminium pour les escaliers légers

- Les exigences d’accessibilité : ERP, personnes à mobilité réduite, obligation de rampes

L’analyse de ces paramètres permet un calcul de dimensions optimisé du nombre de marches d’escalier industriel, de l’inclinaison des marches, du besoin en garde-corps, en paliers intermédiaires et en dispositifs tels que les marches antidérapantes. Les coûts d’installation, les risques de chute et la compatibilité avec l’infrastructure existante sont également à considérer dans une logique d’ingénierie globale.

5. Configurations standard et cas d’application

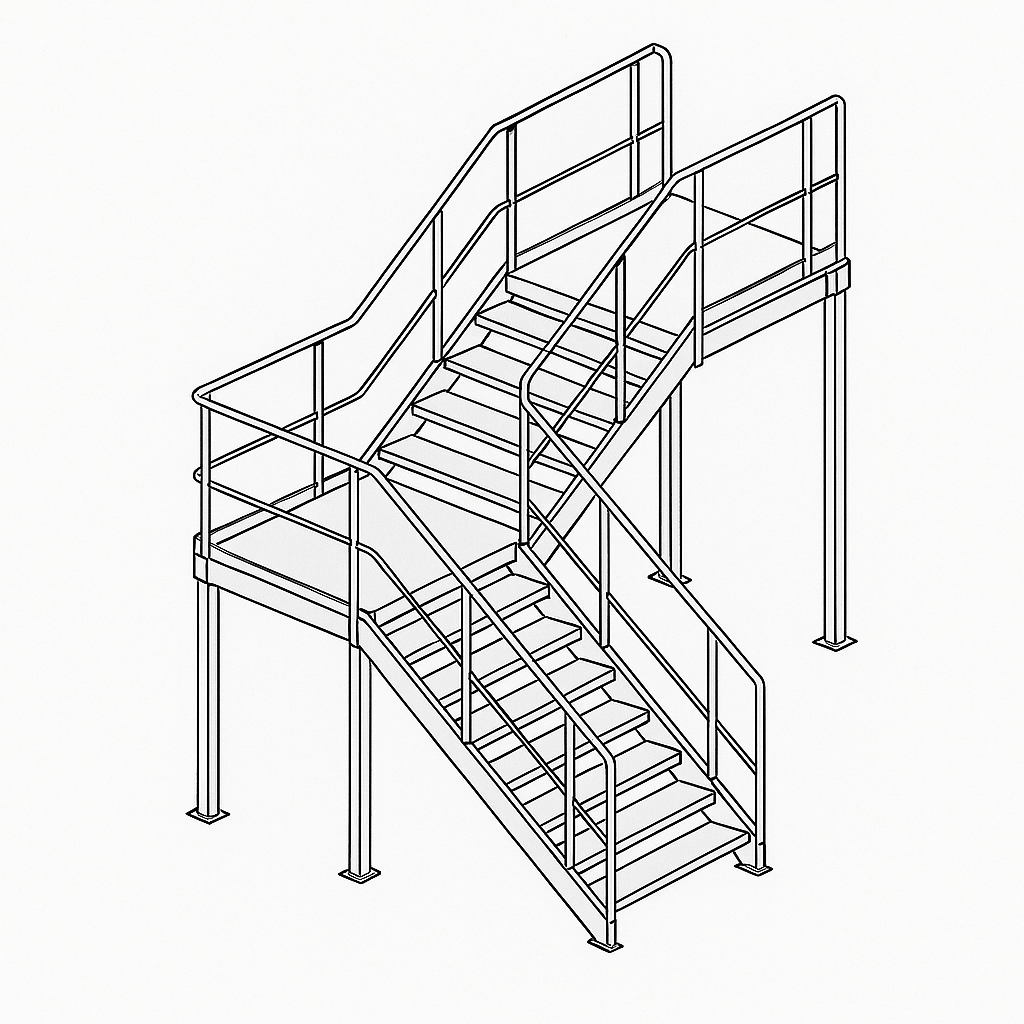

Dans le cadre de la conception d’unités de circulation verticale en environnement industriel, l’ingénieur doit prendre en compte une diversité de configurations normalisées. Celles-ci répondent à des contraintes de sécurité, d’espace et de fréquentation spécifiques. Les principaux archétypes identifiés dans la littérature et la pratique industrielle sont les suivants :

- Escaliers droits : ils présentent une emprise au sol réduite et une linéarité favorable aux flux continus. Leur inclinaison standard de 30° à 38° est conforme aux exigences de confort et de sécurité dans les espaces à trafic modéré.

- Escaliers à plusieurs volées avec paliers intermédiaires : ces dispositifs permettent la desserte de grandes hauteurs tout en offrant des zones de repos obligatoires selon la norme EN ISO 14122-3. Ils limitent la fatigue et améliorent la sécurité des usagers.

- Escaliers hélicoïdaux : ils assurent une optimisation de l’espace au sol en milieu contraint. Leur giron de marche et leur rayon intérieur doivent être précisément calibrés pour éviter les écarts de foulée. Ils sont notamment utilisés dans les installations à emprise réduite ou dans les configurations architecturales circulaires.

- Escaliers temporaires en milieu industriel : déployés lors d’interventions ponctuelles, ces structures modulables doivent respecter les exigences de stabilité et de résistance imposées par la réglementation sécurité temporaire.

- Escaliers ERP : destinés aux établissements recevant du public, ils intègrent des critères d’accessibilité, de largeur minimale, d’inclinaison douce, de garde-corps réglable et de signalétique conforme à la réglementation en vigueur.

À ces typologies s’ajoutent des solutions de conception sur mesure, telles que l’escalier cube industriel ou les systèmes Isoplan. Ces dispositifs modulaires intègrent les impératifs de fréquence d’accès, de compatibilité avec les plateformes de travail, de modularité évolutive, ainsi que des performances acoustiques et ergonomiques renforcées. L’adaptabilité des escaliers métalliques industriels à ces multiples configurations en fait des éléments critiques pour la continuité opérationnelle et la réduction des risques de chute.

Bonnes pratiques pour spécifier un escalier industriel :

La spécification d’un escalier métallique industriel s’inscrit dans un processus d’ingénierie systémique visant la conformité réglementaire, l’efficacité fonctionnelle et la pérennité structurelle. Les étapes clés sont les suivantes :

- Identification des usages : analyser la nature des déplacements (maintenance, production, évacuation), leur fréquence et le contexte d’exploitation.

- Application stricte des normes en vigueur : NF E85-015 pour les installations permanentes, EN ISO 14122-3 pour les accès machine, Eurocode 1 pour le dimensionnement structurel.

- Dimensionnement conforme : garantir un giron de marche de 250 à 300 mm, une hauteur de marche inférieure à 180 mm, une largeur minimale d’emmarchement de 800 mm, un garde-corps pour escaliers d’au moins 1100 mm de hauteur.

- Insertion de paliers intermédiaires : tous les 3 mètres de dénivelé ou 18 à 20 marches, selon les prescriptions normatives.

- Choix des matériaux adaptés : acier galvanisé pour les environnements standards, inox pour les milieux corrosifs, aluminium pour les structures légères. Les revêtements antidérapants et les soudures doivent être certifiés anti-corrosion.

- Équipements de sécurité : garde-corps réglable, main courante continue, nez de marche visible, revêtement antidérapant à haute adhérence.

- Compatibilité avec l’existant : prévoir les ancrages, les interfaces de jonction, les tolérances de pose. L’inclinaison des marches doit correspondre à l’usage (30 à 45°).

- Anticipation des contraintes futures : modularité des éléments, possibilité de démontage, évolutivité selon les plans d’aménagement.

L’analyse technico-économique doit inclure les coûts d’installation, les coûts d’entretien, la durabilité des finitions (peinture antirouille, revêtement thermolaqué, galvanisation à chaud), ainsi que l’impact environnemental et la maintenance durable et efficace. Les escaliers modulables, personnalisables, avec une inclinaison ajustée, s’intègrent dans les processus de manutention avec un haut niveau de sécurité au travail.

6. FAQ

Quelle est la hauteur réglementaire d’une marche d’escalier industriel ?

La norme EN ISO 14122-3 recommande une hauteur comprise entre 160 mm et 180 mm. Une régularité parfaite est impérative pour garantir la stabilité biomécanique du pas et réduire le risque de chute.

Quelles dimensions pour les paliers intermédiaires ?

La profondeur minimale des paliers est fixée à 800 mm. Elle peut être ajustée selon la largeur de l’escalier ou les exigences ERP. Ces paliers doivent être positionnés après 18 à 20 marches continues.

Comment nettoyer un escalier métallique sans l’abîmer ?

Utilisez un chiffon doux imbibé d’un détergent neutre. Évitez les solvants agressifs ou abrasifs qui dégraderaient la finition galvanisée ou le revêtement thermolaqué. Un nettoyage hebdomadaire évite l’accumulation de saleté et préserve la finition.

Quelle inclinaison privilégier ?

L’inclinaison optimale varie entre 30° (escalier principal ERP) et 45° (escalier secondaire). Elle dépend de la fréquence d’accès, de l’espace disponible et du niveau d’urgence d’utilisation.

Quelle est la durée de vie estimée d’un escalier métallique ?

Un escalier bien conçu avec un traitement anti-corrosion adapté peut dépasser 25 à 30 ans. L’usage de matériaux résistants à l’abrasion et la mise en œuvre de soins préventifs nécessaires prolongent significativement sa durabilité.