Mobilier tubulaire modulable : levier de l’amélioration continue

À retenir en un clin d’œil

Le mobilier tubulaire lean s’impose comme une solution stratégique pour l’amélioration continue grâce à sa modularité, permettant de réduire les gaspillages, d’optimiser l’ergonomie et de rationaliser les flux logistiques. Sa flexibilité, avec des modifications possibles en quelques heures contre plusieurs jours pour des structures soudées, garantit une agilité opérationnelle et un retour sur investissement rapide en productivité et bien-être des équipes.

1. Pourquoi le mobilier tubulaire modulable lean devient incontournable pour l’amélioration continue

2. Comment le mobilier tubulaire répond aux piliers fondamentaux du lean

3. Etudes de cas : le mobilier tubulaire en action sur le terrain

4. L’agilité comme avantage concurrentiel : mobilier tubulaire modulable vs solutions soudées

5. Un investissement stratégique pour une production agile et performante

Les responsables de production peinent-ils à concrétiser les principes du Lean Manufacturing dans leurs ateliers ? Le mobilier tubulaire lean s’impose comme une réponse concrète, alliant modularité et ergonomie pour réduire les gaspillages, optimiser les flux et structurer les espaces (5S). Découvrez, à travers des études de cas et témoignages, comment cette solution transforme les ateliers industriels : en rationalisant les approvisionnements via des systèmes KANBAN, en adaptant les postes à la demande grâce à sa flexibilité ou en limitant les TMS par une conception sur-mesure. Clé d’une efficacité opérationnelle, il s’impose comme un levier incontournable pour l’amélioration continue (Kaizen), combinant ergonomie et gains de productivité.

1. Pourquoi le mobiliertubulaire modulable lean devient incontournable pour l’amélioration continue

Face aux enjeux d’optimisation des flux et de réduction des gaspillages, les responsables de production recherchent des solutions évolutives. Le mobilier tubulaire Lean s’impose comme une réponse stratégique, alliant adaptabilité et ergonomie pour transformer les ateliers en écosystèmes efficients.

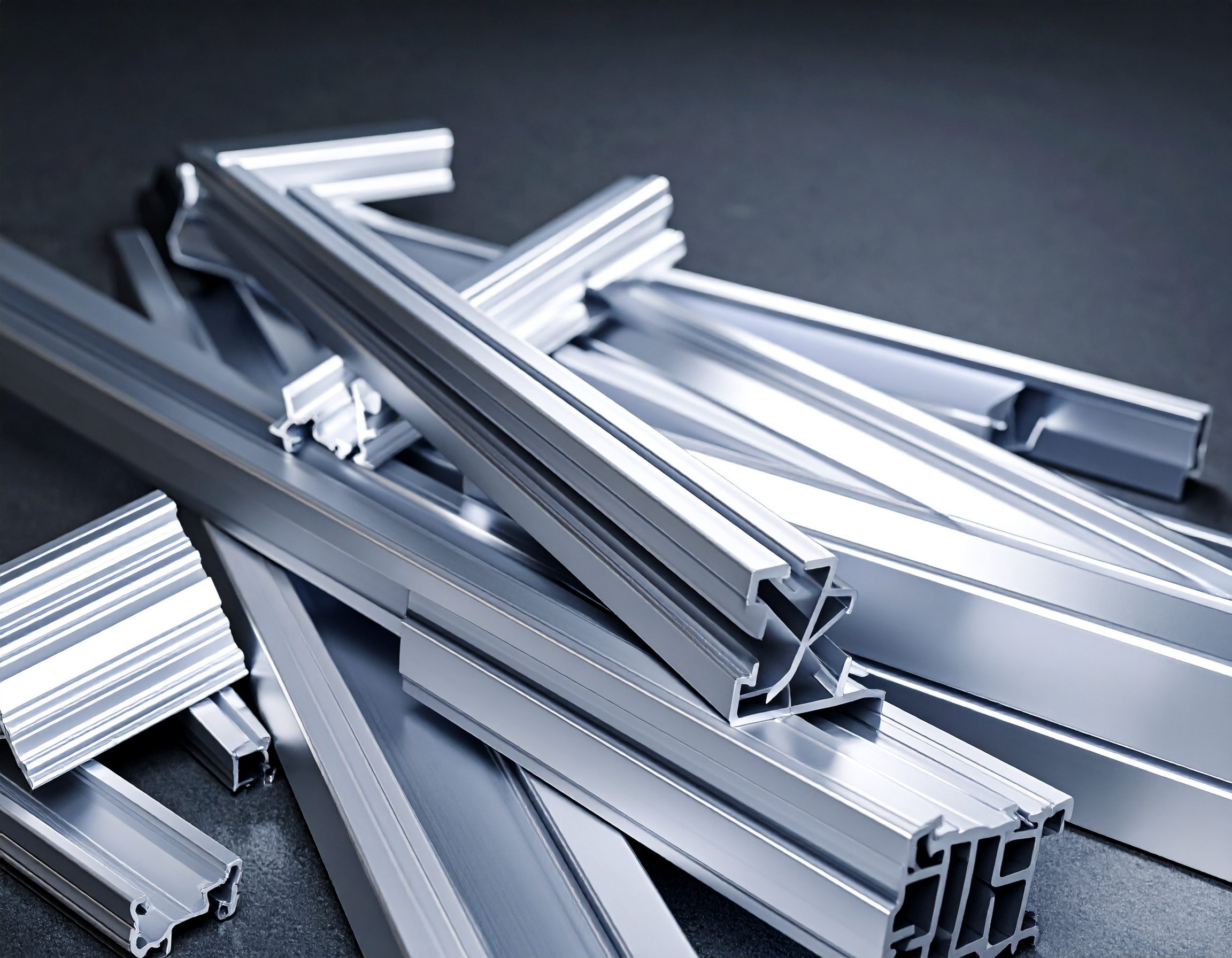

Contrairement aux solutions fixes, ce mobilier modulaire matérialise les principes du Lean Manufacturing sans investissements lourds. Grâce à ses tubes en acier ou aluminium et ses raccords brevetés, il s’adapte aux évolutions de production. METALINOX, fabricant de mobilier en inox, a ainsi réorganisé ses postes de travail, augmentant la productivité.

L’ergonomie est un levier clé. En ajustant la hauteur des établis ou en intégrant des rails à galets, les entreprises comme METALINOX, réduisent significativement la fatigue des opérateurs. Cette flexibilité renforce l’engagement des équipes dans la démarche d’amélioration continue.

Pour découvrir comment ces systèmes modulables transforment les espaces de production en leviers d’efficacité, explorez les innovations pour des solutions ergonomiques sur metal-inox.fr.

2. Comment le mobilier tubulaire répond aux piliers fondamentaux du lean

Optimiser l’ergonomie et réduire les troubles musculo-squelettiques (TMS)

Le mobilier tubulaire modulaire s’impose comme une solution fiable pour concevoir des postes de travail ergonomiques. Sa personnalisation (hauteur ajustable, inclinaison, accessibilité des outils) réduit les mouvements inutiles et la fatigue. Les tiroirs à palettes Metalinox, intégrant des tubes robustes avec une capacité de charge jusqu’à 1 000 kg, diminuent les efforts physiques lors de la manipulation de charges lourdes. Les dimensions adaptées (tube de 80 x 50 mm, rehausse palette de 300/400 mm) assurent une utilisation fluide. L’ergonomie renforcée améliore à la fois la sécurité et l’engagement des équipes.

Rationaliser les flux et éliminer les gaspillages (Muda)

En alignement avec les principes Lean, le mobilier tubulaire optimise les flux logistiques et élimine les gaspillages. Grâce à sa modularité, il réduit :

- Les mouvements inutiles : En rapprochant outils et composants des opérateurs, comme les établis intégrant des supports d’outils ou tablettes à portée immédiate.

- Les temps d’attente : Via des chariots ergonomiques facilitant l’approvisionnement KANBAN, avec des rails à galets pour un flux continu.

- Les stocks excessifs : Avec des étagères dynamiques (flowracks), dimensionnées au juste-à-temps, pour une optimisation de l’espace de stockage et une réduction des coûts liés aux excédents.

- Le transport : En intégrant des desservants mobiles adaptés aux flux entre postes de travail, réduisant les trajets inutiles tout en améliorant la sécurité.

Faciliter l’organisation 5S et le management visuel

Le mobilier tubulaire soutient la méthode 5S en structurant l’espace de production. Ses composants modulaires (supports d’outils, tablettes, accessoires de signalétique) organisent chaque élément selon une logique visuelle. Les établis équipés de bras porte-écrans ou de porte-étiquettes standardisent les postes de travail, rendant les anomalies immédiatement visibles. L’intégration de panneaux d’affichage ou de tableaux blancs renforce la communication visuelle, tandis que des solutions comme les racks Kanban mobiles garantissent un suivi en temps réel des stocks. Cette clarté favorise la continuité des processus et incarne le principe Lean d’amélioration continue.

3. Etudes de cas : le mobilier tubulaire en action sur le terrain

Cas n°1 : Transformation d’un poste d’assemblage désorganisé

Un responsable de production observe un poste de travail encombré : outils et pièces éparpillés au sol, temps perdu à chercher des références, et surface inadaptée. Cette organisation entraîne des retards, des erreurs répétées et des risques ergonomiques.

La solution repose sur un mobilier tubulaire Lean. Les améliorations incluent :

- Des rails à galets (flowracks) pour un approvisionnement FIFO fluide et une visibilité immédiate du stock, évitant les ruptures et les erreurs de prélèvement.

- Des supports d’outils suspendus à portée de main, avec fixation rapide (magnétique ou par emboîtement), réduisant les allers-retours.

- Un plan de travail ajustable en hauteur (via des colonnes télescopiques), permettant une posture ergonomique assise ou debout, adaptée à tous les opérateurs et limitant les TMS.

- Des éclairages intégrés et des supports pour fiches d’instructions clairement visibles, avec des codes couleurs pour les étapes critiques, facilitant l’adhésion aux protocoles.

Après un mois, les résultats montrent une réduction de 25 % du temps de cycle, 15 % d’erreurs en moins grâce à l’organisation visuelle, et un confort opérateur amélioré. La modularité du mobilier permet des ajustements futurs pour s’adapter aux évolutions de production, comme l’intégration de nouveaux accessoires ou la reconfiguration du poste.

Cas n°2 : Mise en place d’un système KANBAN agile avec des chariots

Dans un atelier, les stocks tampons excessifs en bord de ligne provoquent des ruptures et des déplacements inefficaces avec des chariots élévateurs. Les flux manquent de visibilité et de fluidité, entraînant des retards et une surcharge des équipes.

La réponse consiste à déployer des chariots tubulaires sur mesure formant un « petit train logistique ». Un « supermarché » est créé en amont pour préparer les chariots avec des bacs de composants selon la méthode KANBAN. Ces chariots, légers en aluminium (40-50 % plus légers que l’acier), suivent des circuits dédiés et prévisibles, évitant les croisements avec les chariots élévateurs.

Les impacts : stocks en bord de ligne réduits de 40 % grâce à une gestion visuelle par niveau constant, déplacements inutiles éliminés via des circuits préétablis, et sécurité renforcée. Les temps de manutention baissent de 30 % grâce à des plateaux organisés par référence, avec des bacs à niveau constant. Des indicateurs visuels (voyants lumineux) anticipent les réapprovisionnements, évitant les ruptures. Le système, combiné à des rails à galets dynamiques, illustre comment le mobilier tubulaire rationalise les flux et incarne les principes du Lean Manufacturing.

La flexibilité des chariots, disponibles en versions standard ou modulables, permet d’ajuster les configurations selon les pics de production. Par exemple, un chariot logistique est livré monté sous 10-15 jours ouvrés, intégrant des options comme des bacs à niveau constant ou des freins intégrés. Cette adaptabilité, sans investissements lourds, en fait un levier d’amélioration continue pour les responsables de production.

4. L’agilité comme avantage concurrentiel : mobilier tubulaire modulable vs solutions soudées

La flexibilité dans l’aménagement des espaces de production devient un levier stratégique pour les responsables Lean. Contrairement aux structures mécano-soudées traditionnelles, le mobilier tubulaire modulaire incarne les principes d’agilité et de réactivité, essentiels à l’amélioration continue (Kaizen).

| Critères | Mobilier tubulaire Lean | Structure mécano-soudée |

|---|---|---|

| Temps de modification | Rapide (quelques heures) | Long (plusieurs jours, incluant conception, découpe, soudure, peinture) |

| Compétences requises | Aucune compétence spécifique (clé Allen) | Compétences spécialisées (soudeur, chaudronnier) |

| Coût de la modification | Faible (coût des quelques pièces ajoutées/changées) | Élevé (main d’œuvre qualifiée, matière, temps d’arrêt) |

| Réutilisabilité | 100% des composants sont réutilisables | Faible, souvent mise au rebut de la structure existante |

| Autonomie des équipes | Élevée (les opérateurs peuvent participer) | Nulle (dépend d’un service maintenance ou d’un sous-traitant) |

Les systèmes tubulaires, assemblés sans soudure, transforment les équipes en acteurs de leur organisation. Un responsable d’atelier peut, avec une clé Allen, adapter en quelques heures un chariot de stockage KANBAN après la détection d’un gisement d’amélioration, là où une solution soudée nécessiterait des semaines d’intervention externe. Cette autonomie stimule l’engagement des opérateurs, facteur clé du succès des méthodes 5S et SMED.

La modularité du mobilier tubulaire modulable permet aussi des tests itératifs. Une entreprise de sous-traitance aéronautique a ainsi réduit de 30% les temps de changement de série en créant des outillages ajustables en 2 jours, contre 15 jours et 4 000€ d’interventions externes auparavant. Grâce à cette agilité, desserte modulaire conçue suivant le principe du Lean Manufacturing, les équipes conçoivent elles-mêmes des solutions adaptées à leurs contraintes terrain, sans dépendre de compétences techniques externes.

5. Un investissement stratégique pour une production agile et performante

Le mobilier tubulaire s’impose comme un levier clé du Lean Manufacturing. Sa flexibilité permet d’adapter les espaces de production aux évolutions techniques, évitant les reconfigurations coûteuses. Grâce à son design modulaire, chaque structure est réutilisable ou transformable, limitant les investissements récurrents.

Les avantages ergonomiques sont décisifs : des postes sur mesure réduisent la fatigue et les risques de troubles musculo-squelettiques, tout en augmentant la productivité. Cette amélioration s’accompagne d’une baisse des gaspillages (mouvements, attentes) et d’une plus grande implication des équipes, moteur de l’amélioration continue.

La rentabilité s’explique par des gains tangibles : flux logistiques optimisés, qualité stabilisée grâce à des processus fiables, et temps gagné via des aménagements intuitifs. Pensé pour durer, il s’adapte à vos besoins, que ce soit pour un chariot de picking ou un poste de montage.

Transformez votre espace de production grâce à un mobilier métallique personnalisé, alliant ergonomie, efficacité et agilité.

Conclusion : le mobilier tubulaire lean ne se contente pas d’optimiser l’espace

Il incarne un levier stratégique pour la performance industrielle. Flexibilité, ergonomie et réduction des gaspillages en font un investissement rapide à rentabiliser, tout en impliquant les équipes dans une démarche agile. Pour des solutions sur-mesure, explorez votre potentiel d’innovation et transformez votre atelier en espace de productivité durable.